Testimonial: Staalindustrie

Efficiëntie-uitdaging in de staalindustrie opgelost met Non-Contact Drives, wat leidde tot 50% energiebesparing en onderhoudsvrije pompen.

Efficiëntie-uitdaging in de staalindustrie

In de staalindustrie draait alles om efficiëntie en betrouwbaarheid. In een koudwalserij worden enorme rollen staal gereduceerd tot de gewenste dikte. Dit proces genereert veel warmte, waarvoor een speciale walsvloeistof wordt gebruikt. Transferpompen in de kelder zorgen ervoor dat deze vloeistof continu door de fabriek wordt gepompt.

Echter, zoals je wel vaker ziet, waren de pompen overgedimensioneerd, wat leidde tot overmatig energieverbruik en frequente onderhoudsproblemen. Lekkende seals, kapotte lagers en stilstanden door reparaties zorgden voor hoge kosten en tijdverlies. Een oplossing was dringend nodig.

Het vinden van een onderhoudsarme en energie-efficiënte oplossing

Om het energieverbruik en de onderhoudskosten van de pompen drastisch te verlagen, werd gezocht naar een efficiënte en duurzame oplossing. Een variabele frequentieaandrijving (VFD) leek een optie, maar bleek in de praktijk te complex en duur. De uitdaging was om een alternatief voor de aandrijvingen te vinden die zonder ingrijpende aanpassingen konden worden geïmplementeerd en wat tegelijkertijd de efficiëntie zou verhogen.

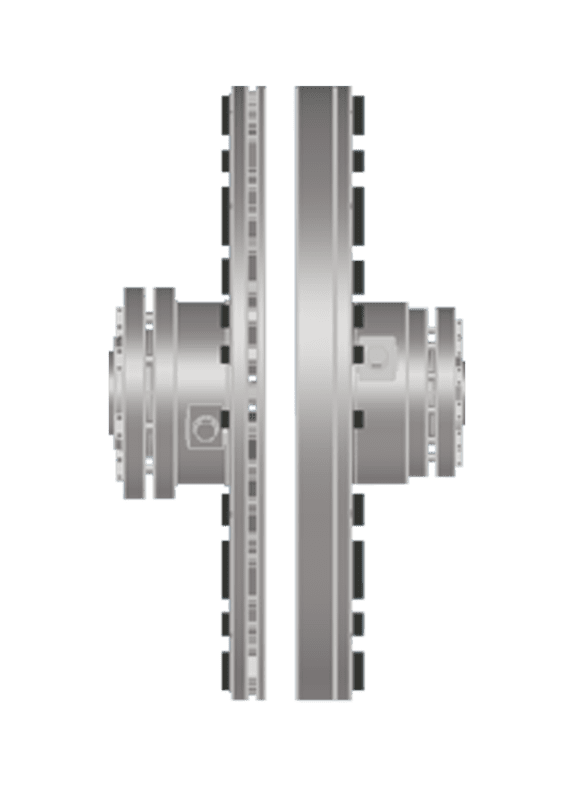

Implementatie van Non-Contact Drives

Na uitgebreid onderzoek werd gekozen voor Non-Contact Drives van Zytec. Deze technologie biedt een eenvoudige, maar revolutionaire oplossing. Door de flexibele koppelingen van de pompen te vervangen, kon de snelheid van de pompen worden geregeld, wat energiebesparing opleverde.

Binnen slechts twee dagen werden de koppelingen van vier van de acht pompen vervangen, zonder de productie stil te leggen. Dankzij de stand-by capaciteit konden de overige pompen blijven draaien, waardoor het productieproces ononderbroken doorging.

Resultaat: Inmiddels onderhoudsarm voor vele jaren en een energiebesparing van ruim 1 miljoen kWh per jaar

De impact van deze aanpassing was direct merkbaar. De Non-Contact Drives zorgden voor een optimale doorstroming, waardoor de smoorkleppen volledig geopend konden worden. Dit elimineerde lekkages van seals en lagerproblemen. Sinds 2016 is er geen enkel onderhoud meer nodig geweest aan de pompen.

Daarnaast werd een energiebesparing van 50% gerealiseerd. Met een besparing van één miljoen kWh kwam dit in 2016 overeen met het jaarlijkse energieverbruik van 340 huishoudens. Ook werden de onderhouds- en materiaalkosten drastisch verlaagd, wat een aanzienlijke kostenreductie opleverde. Dankzij deze innovatieve oplossing werkt de staalindustrie efficiënter dan ooit.

Benieuwd naar onze oplossing? Ga met ons in gesprek en laat uw gegevens hieronder achter.

↓

"*" geeft vereiste velden aan